工場を安定的に操業を行うためには、保全・メンテナンスに十分な工数をかけるべきですが、異常が発生した後のメンテナンスを前提とすると、場合によっては費用が高くついてしまいます。つまり、工場設備はメンテナンスを行う前提ではなく、いかに保全活動を行い、安定した操業を実現するかという点が重要です。

そこで昨今、多くの企業が取り組んでいるのが、定期的な保全活動に加え、ツールを活用した予知保全です。しかし、市場で売れている予知保全ツールはハイスペックかつ、導入コストが高いものが多く、なかなか導入が進まない場合が多いといえます。そこで今回は、簡易かつ安価に始められる予知保全ITツールをご紹介いたします。

今回、ご紹介するツールは工場内設備の熱や振動を自動検知し、工場設備の保全を行うためのツールです。本ツールが一般的なツールとどう違うのかというと、

❶.振動・温度を絶対値把握ではなく、グラフによる傾向としきい値で判断

❷.パソコン、LANケーブル、親機、子機があれば、いつでも自社設備の状態監視が可能

という点です。50万円~という低価格ですぐにスタートできます。

昨今、製造業の現場では技能をもつエンジニアの高齢化が一つの課題となってきており、従来であれば技能を持つエンジニアが高効率的な作業を行っていた状況から、技能面で劣るエンジニアが同じ作業をすることでカンや経験で効率的に作業を進めることができず、不要な工数がかかっているということが増えています。

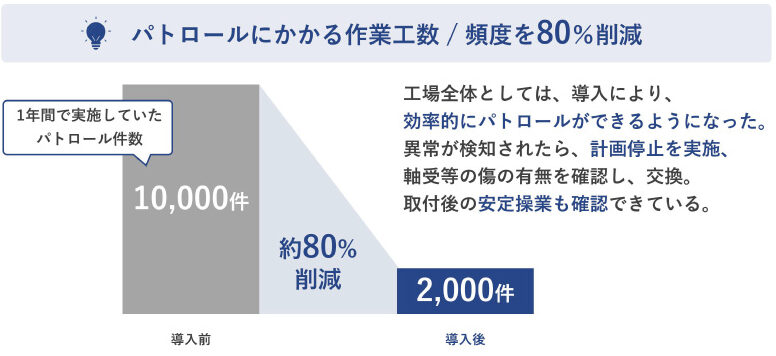

1.製紙メーカー様がITツールを活用した例

(e-無線巡回メーカーHPより引用)

これまで1年間で10,000件のパトロールを行っていたことろ、本システムを導入することで異常検知をした箇所を重点的にパトロールする体制とすることで約80%削減効果がありました。

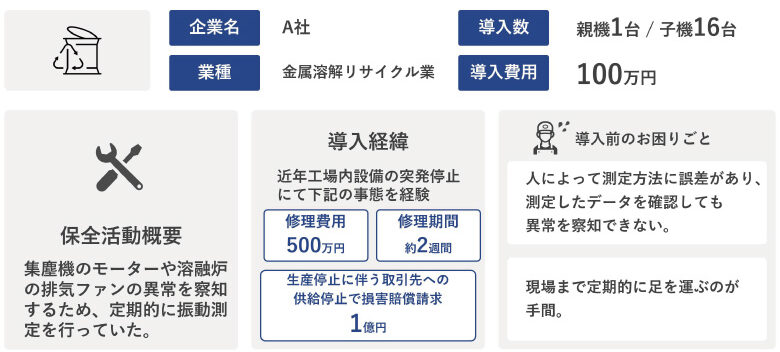

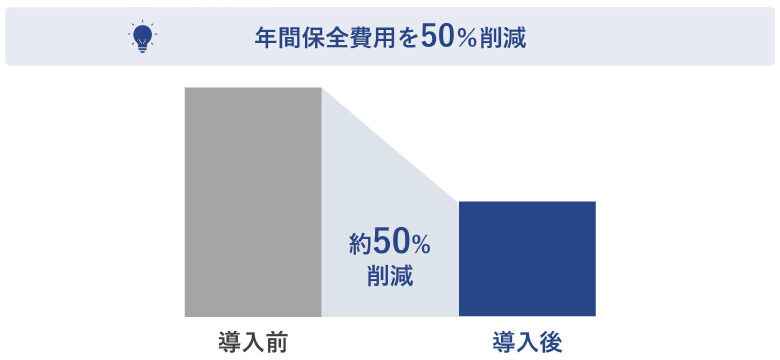

2.金属溶解リサイクル業様がITツールを活用した例

(e-無線巡回メーカーHPより引用)

そこで、皆様へのご提案としてまずは導入効果測定をしていただきたいと考え、テスト機の試験導入をご提案しています。本システムは簡単に設備の見える化ができる予知・予兆保全システムです。パソコン、LANケーブル、親機、子機があれば、いつでも自社設備の状態監視を始めることができます。

パソコンを含めたデモ機を今なら無料でご提案しています。詳しくはお問い合わせください。